早春の上州紀行(六)ー碓氷製糸を見学してー

調査旅行の最終日には、群馬県内でたった一つの製糸工場となってしまった碓氷製糸を訪問し、その後横川駅にほど近いレストランで、世間によく知られた例の釜飯を食べた。信越線がまだ横川駅と軽井沢駅とを結んでいたころ、横川駅で何度か峠の釜めしと四角いプラスチックケースに入れられたお茶を買った記憶がある。しかしながら、その時の旅がどんな旅だったのか、今となってはまったく思い出せない。おそらく、軽井沢か長野か飯山あたりに出掛けた時だろうと思われるのだが…。

この信越線は、もともとは高崎から長野、直江津を経て新潟に至る路線であったが、1997年10月に高崎駅と長野駅の間の北陸新幹線が先行して開業されたのにともない、碓氷峠を越える横川駅と軽井沢駅の間が廃止され、その間はバス路線に転換されたのである。そうなると、高崎駅から信越線に乗れば横川駅が終着駅となるわけで、わざわざ駅の構内で釜飯を買う必要もなくなる。ひところの旅情を誘う風物詩も、こうして消え去ったわけである。

しかしながら、レストランに出向けば今でも釜飯は食べられる。容器も中身も昔と同じようだが、昔よりももっと豪華で旨くなっているような気もした。だが、レストランで食べる釜飯に旅情は感じられなかった。それもやむを得まい。併設された売店で峠の力餅を買った。昔中山道を歩いて旅した人々が、峠の茶屋で食べたことに由来しているのであろう。素朴だが懐かしい味だった。

食べ物の話題はこれぐらいにして、午前中に訪問した碓氷製糸の話に戻ろう。今回の調査旅行では、高崎経済大学に勤務しておられた大島登志彦さんに大変お世話になった。調査に同行して丁寧に説明してもらっただけではなく、バスの車中でも有益な情報を提供していただいた。そしてまた、彼から資料や論文の抜き刷りなどももらった。そのなかに、「近年の日本国内の蚕糸業の動向と製糸工場の現状」(『高崎経済大学論集』第56巻第4号)と題された論文があった。そこには、今回我々が訪問した碓氷製糸の話が登場しており、以下のように紹介されている。

平成25年現在、県内で稼働している製糸工場 は、確水製糸農業協同組合1社となっている。 同工場は、元々は会社組織だったが、それが廃業して、松井田町内の農家が中心に出資して、 昭和34年に創立した組合製糸工場である。組合 製糸は、かつて全国に多数所在し、製糸工場の 主要形態の一つで、群馬県西部では、甘楽社、 確氷社、下仁田社などが著名だった。

工場には日産自動車製自動繰糸機が並ぶが、(中略)群馬県産 のブランド繭8品種を含む十数種類の繭から、碓氷の太糸、座繰り生糸など6種類の方法で、付加価値の高いブランド生糸の生産に取り組み、全国に販売している。蜂の巣倉庫(筒状の繭の貯蔵庫を蜂の巣状に組んだ繭倉庫の総称ー引用者注)も2棟あるので、繭の入荷には力を入れていたことが伺える。会社の外観も、建物面積が延9,756㎡というが、妙義山をバックに、手前からかつての女子寮や工場、荷受所と2棟の倉庫等が効率的に配置され、昔の製糸工場の面影をとどめている。

従業員は33名、繭の出荷者は480戸(群馬県314戸・県外 166戸)で、年間で収納繭165,000kgから36,000kgの生糸を、通年生産している。また、組合員は377人、 出資金は4,191万円である(設備や人数等は平成23年4月現在)。富岡製糸場に近いこともあって、近年脚光を浴びて見学者が増えているが、絹織物や靴下や下着、 スカーフなどの日用する絹製品を独自に開発して、併設した売店で展示・販売している。

大島さんはこんなふうに書いているのであるが、この論文は2014年のものであり、使われているのは2011年のデータなので、その後現在までにいくつかの大きな変化が生じている。訪れた際に受け取ったパンフレットによれば、社名の碓氷製糸農業協同組合は2017年に碓氷製糸株式会社に変わっていたし(おそらく、組合員の減少が影響しているのであろう)、従業員数も33名から23名に減少していた。その背景にあるのは、生糸の生産量が36トンから13.6トンへと落ち込んだことであろう。それにともなって、繭の収納量も165トンから71.5トンへと減少している(現在の会社のホームページによると、従業員数20名、生糸の生産量6.2トン、繭の収納量48.8トンと、さらに減少している)。工場を案内してくれた方の口振りからも、経営の苦境が今も続いていることが窺われた。

碓氷製糸が群馬に残された唯一の製糸工場だというのだから、「機の音、製糸の煙、桑の海」とまで評された世界はほぼ消滅したということなのだろう。碓氷製糸は妙義山の麓に近い安中市松井田町にある。妙義山は奇岩・怪石・絶壁に富んでおり、一度見たら忘れられない山容である。近くには碓氷川も流れている。これらの山や川は100年前とほとんど変わらぬ姿であろうが、絹の世界はその間急速な衰退に見舞われ、依然として低迷が続いている。そんなわけで、今回の工場見学にはある種の侘しさも纏わり付いていた。

碓氷製糸に出掛けて受け取ったリーフレットには、「日本に残り少ない製糸工場として、純国産製糸にこだわり続け、全国各地で生産された繭を生糸に加工し、全国に出荷」しているとあった。往年の製糸業の面影を今に伝えるモデル工場のようでもあり、工場見学者もそれなりにいるのであろう。リーフレットには見学ルートも図入りで描かれていたし、工場関係者のガイドの方の説明も、的確で手慣れたものだった。私などは、ここに来て初めて製糸業の全貌を理解することができた。

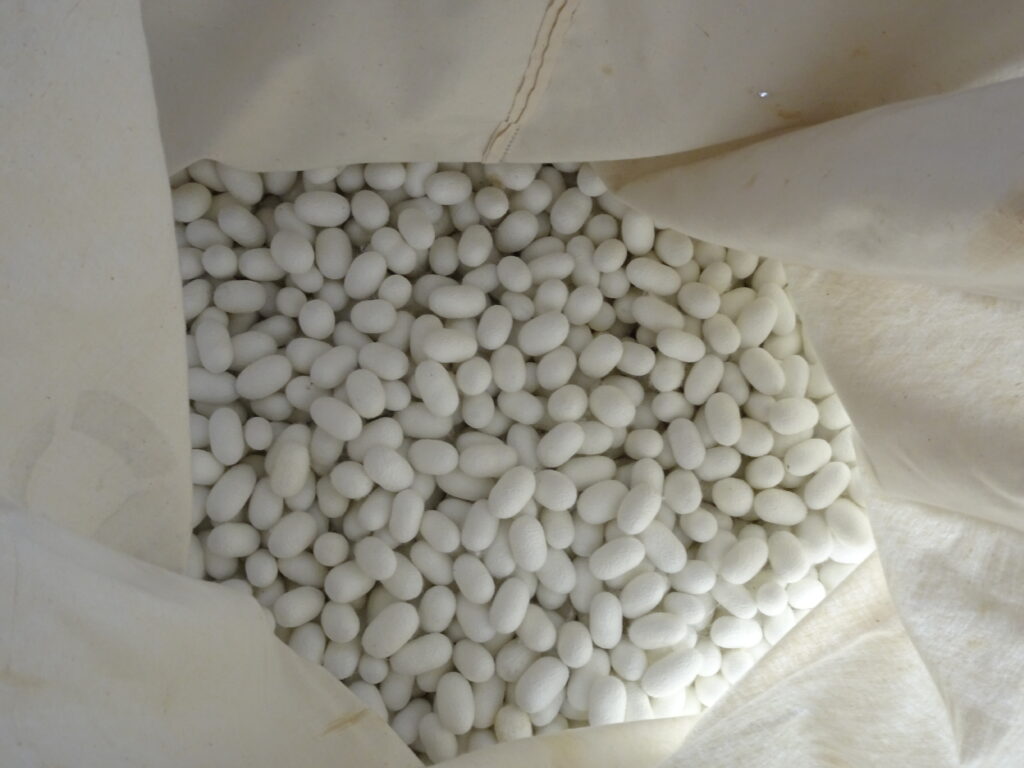

製糸の生産工程は次のようになる。案内順に紹介してみる。まずは繭の荷受けである。養蚕農家が生産した繭は、荷受け場に搬入され、そこで品質が評価される。そのうえで重量を確定し、次に繭の乾燥へと移る。出荷された繭は生きているので、蛾やカビの発生を防いで長期の保存が可能なように熱風で5~6時間乾燥する。こうして蛹を殺してから、繰り糸に適さない汚れた繭などが目視で選別される。外見だけでは内部の汚染は分からないので、この作業は、下から光線をあてたベルトコンベアの上で行われるのだという。

上記のような作業を行ってから煮繭(しゃけん)に移る。繭を湯や蒸気などで20分ほど煮て柔らかくし、繭糸がほぐれやすくなるように処理するのである。そのうえでようやく繰糸となる。この作業は製糸工場の中心的な工程である。煮繭した繭から糸口を出して目的とする太さの生糸を引き出し、巻き取っていく。見学した私などには、繭から糸が引き出されていく過程がとても興味深く、人と器械の動きに見とれてしまった。富岡製糸場もこんなだったのかと勝手に想像した。写真で見ると、富岡製糸場では多数の工女がずらりと並んでいたが、碓氷製糸では自動繰糸機を使っているために、縦長の作業場には人はまばらだった。

次に巻き返しの作業がある。繰糸した生糸は小枠に固く巻かれているので、機屋(はたや)が取り扱いやすいように、外周が150㎝の大枠に巻き返す必要がある。この作業は揚げ返しと呼ばれている。生糸の最初と最後が分かるように緒止めしたうえで、生糸の形が崩れないようにあみそ糸を掛けるのである。この状態の生糸を20~24束に纏めたものは括(かつ)と呼ばれ、6括ごとに段ボールに詰められ出荷となる。

こんな時期にも拘わらず、現場を丁寧に案内してもらって嬉しかった。工場内を移動しているうちに、そこに漂っている臭いから、昔の記憶が蘇った。私が育った福島市の五月町にも当時小さな製糸工場があり、そこの臭いと同じ臭いだったことを思いだしたからである。この工場の親父さんが、俗に言うカミナリ親父でたいへん怖い人だった。子供たちが工場の裏手で遊んでいたりすると、よくすごい剣幕で雷を落としていた。もしかしたら、危険だと思っていたからなのかもしれない。きっと理由があったのであろう。今「臭い」と書いたが、記憶の中の懐かしい臭いだったので、もはや「匂い」と書きたくなるような思いであった。たんなる感傷に過ぎないのではあろうが…。